رنگ صنعتی

از نظر فنی، می توانیم بگوییم که رنگ صنعتی محصولی است که به صورت مایع، خمیر یا پودر ارائه می شود و با فرایند مناسب روی سطح اعمال می شود، رنگ های صنعتی می بایست طی یک فرآیند پخت به یک فیلم جامد، پلاستیک و یا چسب تبدیل شود که همزمان با تزئین کالا، محافظت آن را نیز بر عهده داشته باشد.

با تمرکز بر زمینه صنعتی، می توانیم به عنوان پوشش صنعتی محصولات مربوط به رنگ آمیزی، فرآیندهای حفاظت و نگهداری سازه ها، ماشین آلات، کالاهای مصرفی و هر محصول مرتبط با یک بخش صنعتی خاص را تعریف کنیم.

هدف رنگ صنعتی

رنگ صنعتی دو هدف اصلی دارد از یک سو، جهت محافظت از سطوحی که توسط عوامل مختلف مورد حمله و آسیب قرار می گیرند، عواملی از جمله آسیب های فیزیکی و آسیب های شیمیایی مانند خوردگی در برابر آب و هوا و مواد شیمیایی. از سوی دیگر، باعث ایجاد جلوه و زیبایی ظاهری بهتری به قطعه می شود.

برای رسیدن به این اهداف ، رنگ صنعتی اساساً از عناصر زیر تشکیل شده است

عناصری که رنگ صنعتی را تشکیل می دهند

رنگدانه ها

هدف رنگدانه ها در درجه اول دادن رنگ به محلول است. این مواد معمولاً جامد و به شکل ذرات پودر بسیار ریز هستند که از طریق فرآیند آسیاب مناسب در حضور چسب، به ذرات اولیه تجزیه می شوند تا حداکثر عملکرد رنگ دهی را بدست آورند. رنگدانه های مختلف را می توان به عناوین مختلف دسته بندی کرد

رنگدانه های پوششی

این رنگدانه ها بیشترین استفاده را دارند. آنها از طریق اثر ترکیبی ضریب شکست آن در رابطه با چسب، گرانولومتری و پدیده های انعکاس نوری که روی پوشش رنگ می افتد، باعث کدر شدن رنگ می شوند.

رنگدانه های ضد خوردگی

رنگ دانه های ضد خوردگی در آغازگرها یا اولین لایه های تماس مستقیم با فولاد استفاده می شود، با ایجاد انفعال آندی یا کاتدی و جریان الکتروشیمیایی تولید شده روی سطح فلز، از خوردگی جلوگیری می کند. رنگدانه ها یا پرکننده های پخش کننده هیچ کدری ندارند و به دلیل ضریب شکست پایین به سختی بر رنگ تأثیر می گذارند. آنها به طور کلی در آسترها و پوشش های پایه برای دستیابی به فیلم های مات یا ساتن و به عنوان پرکننده در پوشش رنگ استفاده می شوند مانند کربنات کلسیم، تالک، میکا، کائولن و ...

رنگدانه های خاص

برخی از رنگدانه های مورد استفاده در پوشش های صنعتی که به دلیل خاصیتی که دارند نمی توانند در گروه های فوق طبقه بندی شوند عبارتند از

رنگدانه های فلزی

رنگدانه های مرواریدی

رنگدانه های نفوذی

رنگدانه های سمی

صحافی (چسب)

این نوع رنگدانه از اجزاء اساسی رنگ است که به آن امکان تشکیل یک فیلم چسبنده پس از خشک شدن رنگ را می دهد. ویژگی های مکانیکی و شیمیایی رنگ به کلاسورها و در نتیجه به ظرفیت محافظتی آنها بستگی دارد.

از نظر فنی، آنها پلیمر هایی با وزن مولکولی کم یا متوسط هستند که از طریق عملکرد اکسیژن در هوا، گرما و غیره سطح پلیمریزاسیون آنها را افزایش می دهند تا اینکه کم و بیش به مواد جامد پلاستیکی و نامحلول تبدیل می شوند.

در ادامه چند نمونه از اتصال دهنده ها به شما معرفی می کنیم

رزین های آلکید، رزین های اکریلیک، رزین های وینیل، رزین های اپوکسی، رزین های پلی استر، رزین های پلی اورتان، رزین های سلولزی، رزین های لاستیکی کلر دار و ...

حلالها

از حلال ها اساسا به منظور سازگاری رنگ استفاده می شود، زیرا یک رنگ بدون حلال، فقط بر اساس رنگدانه و چسب، دارای گرانروی بسیار بالایی است. یکی دیگر از کاربردهای آن امکان ساخت رنگ و حفظ ثبات آن در ظرف است.

معمولاً به منظور تنظیم قدرت حل شدن، سهولت کاربرد و غیره، از چند نوع حلال در یک رنگ استفاده می شود. از هیدروکربنهای آلیفاتیک ، هیدروکربنهای معطر ، الکلها ، کلریدها ، کتونها و غیره می توان به عنوان حلال های رنگ نام برد.

مواد افزودنی

مواد افزودنی ترکیبات شیمیایی خاصی هستند که برای مقاصد مختلف از جمله بهبود کیفیت محصول، ایجاد جلوه های ویژه، تسریع در سخت شدن، رنگ آمیزی و ... به نسبت کم به اجزای اصلی رنگ اضافه می شوند.

عوامل مرطوب کننده ، غلیظ کننده ، مواد کند کننده ، مواد خشک کننده ، قارچ کش ها ، نرم کننده ها و غیره از نمونه های مواد افزودنی رنگ ها هستند.

مشخصات رنگ صنعتی

هر نوع رنگ، صرف نظر از ترکیب، کاربرد یا عملکردی که باید داشته باشد، توسط مجموعه ای از ویژگی های قابل اندازه گیری قابل کنترل است که هم توسط تولید کننده و هم توسط کاربر کنترل می شود و که سبب می شود از شرایط مطلوب محصول اطمینان حاصل کرد و با مشخصات مورد نظر مطابقت داد. در پوشش های صنعتی ، این مشخصات را می توان با توجه به وضعیت رنگ تقسیم کرد: رنگ مایع یا رنگ خشک.

ویژگی های رنگ مایع

پایداری

پایداری از جمله خصوصیات اصلی قابل اندازه گیری رنگ مایع می باشد.

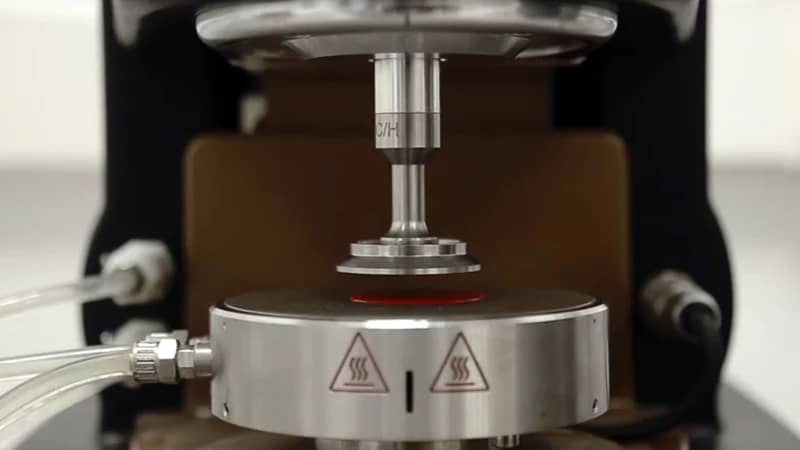

ویسکوزیته

رنگ باید در بسته بندی خود ظاهری یکدست و بدون برآمدگی باشد. ویسکوزیته یکی از بارزترین خصوصیات رنگ است که بر پایداری و کاربرد آن موثر است. ویسکوزیته نیز نشان دهنده قوام محصول بوده و دمای محیط تاثیر بسزایی بر روی آن دارد.

وزن مخصوص یا چگالی

چگالی میزان وزن واحد را در حجم نشان می دهد که یکی از ویژگی های بسیار مهم است و باید در نظر گرفته شود. چگالی جهت محاسبه بازده کاربرد دارد، هر چه وزن مخصوص و یا همان چگالی بالا باشد باعث بازدهی کم محصول می شود.

ظرافت آسیاب

پراکندگی خوب رنگدانه و چسب سبب بالا رفتن کیفیت رنگ می شود و امکان استفاده کامل از قدرت رنگ آمیزی رنگدانه ها ، بهبود کاربرد و تراز شدن رنگ را فراهم می کند.

محتوای جامدات از نظر وزن یا حجم

درصد کل رنگدانه و چسب رنگ. این ویژگی بر قیمت و کیفیت رنگ تأثیر بسزایی دارد.

عمر محصول

دانستن زمانی که می توان از مخلوط پس از تهیه استفاده کرد ، بسیار مهم است. این امر از جمله عوامل دیگر به شرایط محیطی بستگی خواهد داشت

ویژگی های رنگ خشک

پس از خشک شدن پوشش رنگ، می توان تعدادی از مشخصات فیلم تشکیل شده را تعیین و ارزیابی کرد.

شکل ظاهری

پس از خشک شدن رنگ ، فیلم باید صاف، یکنواخت و براق باشد، هیچ نقصی در سطح رنگ وجود نداشته باشد و چسبندگی خوبی بین رنگ و سطح وجود داشته باشد.

خراش پذیری

مقاومت بیشتر یا کمتر در برابر خراش مربوط به سختی رنگ است. استفاده از درصد کم مواد افزودنی ویژه می تواند این ویژگی را به میزان قابل توجهی افزایش دهد.

مقاومت به نمک در برابر محیط های دریایی

این یک آزمایش تسریع شده است (با ساعت اندازه گیری می شود) تا سعی شود رفتار احتمالی رنگ را در مورد خوردگی در شرایط حداکثر رطوبت پیش بینی کند.

براقیت

سطح می تواند براق ، نیمه براق ، ساتن یا مات باشد. میزان براقیت رنگ را فاکتورهایی چون نسبت رنگدانه به چسب ، سطح پراکندگی ، ضخامت پوشش یا روش استفاده شده برای کاربرد و ... تعیین می کند.

چسبندگی

چسبندگی یکی از اصلی ترین الزامات رنگ است، زیرا محافظتی که انتظار می رود بدست آید به این ویژگی بستگی دارد. ظرفیت یک رنگ برای مقاومت در برابر جدا شدن از تکیه گاه که در آن اعمال شده است ، با انجام آزمایشات مختلف تأیید می شود.

مقاومت در برابر آب و هوا

از اساسی ترین ویژگی های یک رنگ مقاومت در برابر آب و هوا است. این آزمایش معمولاً در آب و هوای مصنوعی انجام می شود، جایی که می توانید چرخه های مختلف دما، رطوبت، چگالش، اشعه ماورا بنفش و ... را بررسی کنید.

قدرت پوشانندگی

این ویژگی رنگ را از نظر میزان پوشش دهی سطح مورد استفاده اندازه گیری می کند. قدرت پوشانندگی به طور مستقیم توسط ضخامت پوشش ته نشین شده تعیین می شود.

رنگ

رنگ یک جسم به نوع نوری که در آن مشاهده می شود بستگی دارد. برای داشتن اطلاعات دقیق رنگی، می توانید از ابزارهای مختلفی مانند دستگاه اسپکتروفتومتر استفاده کنید.

مقاومت در برابر ضربه، خراش و سایش

یک سری آزمایشات برای بررسی مقاومت و سختی یک رنگ در برابر تأثیرات مختلف مکانیکی می بایست انجام شود.

سختی

دستگاه ها و آزمایش هایی برای بررسی سختی رنگ وجود دارد تا مقاومت پوشش رنگ در برابر نفوذ اندازه گیری شود.

مقاومت در برابر دمای شدید

سطوح در معرض دمای شدید نیاز به انتخاب دقیق رنگ برای استفاده دارند، زیرا رنگدانه ها و چسب های نامناسب می توانند منجر به از بین رفتن چسبندگی، ترک خوردگی، تغییر رنگ یا تخریب فیلم شوند.

انواع رنگ صنعتی

طبقه بندی انواع مختلف رنگهای صنعتی و پوشش ها کمی دشوار است، زیرا طبقه بندی های مختلفی بر اساس عواملی متعدد مانند ترکیب آنها ، موقعیت آنها در سیستم پایان یا حتی با توجه به نحوه خشک شدن و سخت شدن رنگ وجود دارد.

برای اینکه یک رنگ صنعتی وظایف محافظتی و تزئینی خود را انجام دهد، دانستن ویژگی های هر سیستم و فرآیند رنگ آمیزی ضروری است.

بنابراین رنگ های صنعتی را با توجه به موقعیت آن در لایه های پوششی مورد استفاده طبقه بندی کنیم

آغازگر

این اولین لایه رنگ در تماس مستقیم با بستر است. وظیفه این لایه محافظت از سطح در برابر خوردگی می باشد. رنگدانه های ضد خوردگی موجود در این لایه از زنگ زدگی سطوح فلزی جلوگیری می کند.

لایه میانی رنگ

این لایه با هدف افزایش ضخامت سیستم رنگ، بر روی آستر اجرا می شوند تا از هزینه های اضافی ، جلوگیری شود.

نسبت رنگدانه در این لایه کمتر از لایه اول و نسبت به لایه پایانی بیشتر است.

لایه پایانی رنگ

همانطور که از نام آن پیداست، این لایه به عنوان آخرین پوشش سیستم نقاشی، روی آستر یا روکش میانی اعمال می شود. لایه پایانی به منظور دستیابی به بهترین ویژگی های نفوذ پذیری و استحکام فرموله شده است. این لایه به طور معمول براق می باشد.

طبقه بندی رنگ های صنعتی بر اساس ترکیبات

- رنگ نیتروسلولز

- رنگ مصنوعی یا رنگ الكیدی

- رنگ اپوکسی

- رنگ پلی اورتان

- رنگ اکریلیک

خرید رنگ های صنعتی

بازرگانی رنگ محمدی دارای سالها سابقه درخشان در فروش رنگ های صنعتی پارس پامچال و ارسال آن به سراسر کشور می باشد. برای خرید رنگ های صنعتی و یافتن اطلاعات دقیق درباره رنگ پامچال، رنگ دریایی، رنگ ضد خزه دریایی، رنگ اپوکسی و همچنین قیمت رنگ صنعتی با شرکت بازرگانی رنگ محمدی تماس گرفته و اطلاعات لازم در این خصوص را از کارشناسان با تجربه ما کسب نمایید.

جدول مشخصات رنگ های صنعتی

| Function | Product Name | Code | |

| Topcoat | Poly Urethane Finish CoatPU-Series | PU-Series | Acrylic Polyurethane |

| Topcoat | Silicone Acrylic Finish | SA2-Series | Acrylic Silicone |

| Primer | Industrial Alkyd Bases Primer | AP-Series | Alkyd |

| Topcoat | Industrial Alkyd Bases Top Coat | E1-Series | |

| Intermediate | Industrial Alkyd Based Intermediate | E2-Series | |

| Topcoat | Industrial Alkyd Based Paint | E3-Series | |

| Primer | One-Pack Zinc Rich Coating | ZN2 | |

| Topcoat | Epoxy Flooring | EFG & EFM - Series | Epoxy |

| Topcoat | Epoxy High Build Paint | EH2-Series | |

| Topcoat | Epoxy Finish Coat | EP-Series | |

| Topcoat/Sealer | Glossy Epoxy Clear Coat | EP-400 | |

| Topcoat | Semi-Gloss Epoxy Paint | EP2-Series | |

| Primer/Intermediate | MIO Epoxy Paint | EP2-3375 | |

| Primer | Epoxy Primer | EP3-3100 | |

| Primer/Intermediate | Zinc Phosphate Epoxy Primer | Ep3-3210 | |

| Primer | Epoxy Zinc Primer | EZP-700 | |

| Primer | Solventborn Zinc Ethyl Silicate | ET-750 | Ethyl Silicate |

| Topcoat | Heat Resistant Paint | HH2-700 | Silicone |

| Topcoat | Heat Resistant Paint | HH2-770 |